キャンピングカー制作~床編~

※本記事にはアフィリエイトリンクを含み、Amazonアソシエイト、楽天アフィリエイト、A8.net、もしもアフィリエイトを利用しています。リンク経由で商品が購入されると、当サイトに報酬が発生することがあります。

「キャンピングカーを作るぞ!」

そう思い立ったはいいものの、最初にどこから手をつけるべきか…意外と迷いますよね。

自分がまず取りかかったのは“床”でした。

なぜなら、床ができなければ何も載せられないし、キャンピングカーシェルとしての“土台”にもなるからです。

でも、この床作り。

思った以上に奥が深かった。

- 強度は足りるのか?

- 断熱ってどのくらい必要?

- 雨の日でも大丈夫なように防水対策しないと…

しかも、自分のキャンピングカーは荷台から左右と後ろに飛び出す構造にしていたので、床の設計には強度・断熱・防水をバランス良く成立させる必要がありました。

これからキャンピングカーを作ろうとしている方が「なるほど、こうやって作っていくのか」と想像できるように。

そして、同じような悩みを持っている人の“地図”になるような記事になれば嬉しいです。

📌 この記事でわかること

- キャンピングカーの床をDIYするための設計ポイント

- 実際にぶつかった悩みと、それをどう解決したかの考え方

- 使用した材料と道具の一覧

- 強度・断熱・防水を意識した床作りの具体的な手順

🧩 作成前に悩んだこと

床を作る前に、いろいろとイメージはしていました。

ある程度の設計は事前に終わらせていたので、寸法や必要なスペースも把握していたつもりです。

でも――いざ作るとなると不安になるポイントが山ほど出てきたんです。

🏋️♂️悩み1| 車検でシェルを持ち上げられる?壊れない?

まず最初に頭を悩ませたのが、「この構造で本当に持ち上げられるのか?」という点です。

今回のキャンピングカーは、荷台から“左右と後ろ”に床がせり出す設計にしています。

後ろにせり出すタイプは、過去のDIY事例でもいくつか見かけました。

でも、左右まで広げたタイプを自作している人は、当時ほとんどいなかったんです。

というのも、少し前に法律が変わって、左右への張り出しがようやく認められるようになったばかり。

そのため、作ろうとしていた構造は、これまでの自作キャンピングカーよりも明らかに重くなるものでした。

そんな構造で、車検時に“リフトアップ”されたとき、床がその重さに耐えられるのか?

「途中でたわんで壊れるんじゃないか…?」

そんな不安がずっと頭にありました。

だからと言って、とにかく頑丈にすればいいという話でもない。

頑丈にすると重くなり、車への負担や走行性能にも影響が出てしまいます。

“強くて軽い、でも壊れない”

このバランスをどう取るかは、今回の床作りでもっとも悩んだ部分のひとつでした。

🔩 悩み2|木材の接合方法ってどうすればいい?

次に考え込んだのが「木材のつなぎ方」です。

キャンピングカーの床は、基本的に木材でフレームを組んで構造を作っていきます。

でも、切った木材同士をどうやって固定するのがベストなのか?

プロの大工さんのように「継手(つぎて)」を使って加工する技術も道具も自分にはありません。

「金具を使えば簡単だけど、それだけで強度が足りるのか?」

「かといって難しい加工はできないし…」

素人でも作れるシンプルさと、十分な耐久性。

この“ちょうどいい接合方法”を見つけるまで、かなり悩みました。

💧 悩み3|防水処理って、どこまでやれば正解?

そしてもう一つ、見落とせないのが防水性の問題。

今回の材料は木材なので、水を吸えば腐ったり、膨張したりするリスクがあります。

そこで塗料を使って防水処理をする予定ではいましたが、それだけで大丈夫なのか…?という不安。

「念のため防水シートやコーキングを使った方がいいのか?」

「でも、それをやると費用も時間もかかるし…」

予算も限られている中で、どこまでやれば“必要十分”なのか?

これも大きな悩みのひとつでした。

🤔 設計はしていたけど、やっぱり不安はあった

図面上では完成イメージも持っていましたし、寸法も正確に測って材料もそろえていました。

でも、実際に形にしていくとなると、不安や迷いは想像以上。

構造の強度、接合の手間、防水の精度――

どれも「壊れたらやり直し」が効かない要素だからこそ、慎重に考えて、納得できる構造に落とし込む必要がありました。

✅ 解決策

強度を確保しつつ、重さを抑える設計

この問題に対して、自分が出した答えは、「強度のある部分と軽量な部分をバランスよく配置すること」でした。

具体的には、以下の2つのポイントを軸に設計しています。

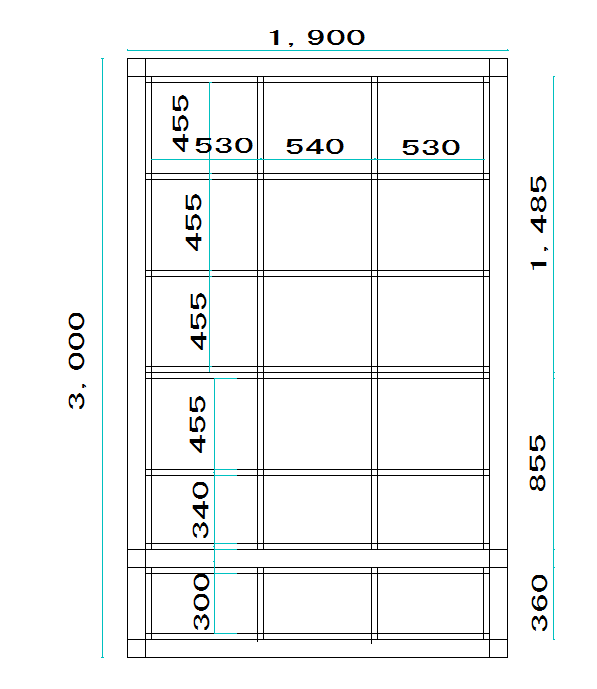

外枠と後方部に90×90mmの角材を採用

床全体を支えるフレームの中でも、特に力がかかりやすい外周部と荷台の一番後ろ側には、90×90mmの頑丈な角材を使用しています。

この構造にすることで、床全体の荷重が荷台の上に直接かかるようになり、

持ち上げ時の応力やたわみにしっかり耐えられるようにしています。

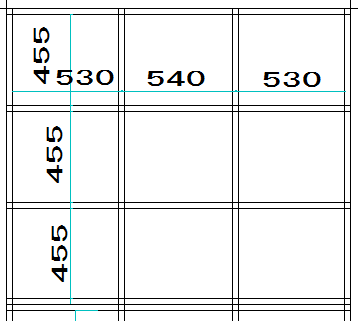

図面で見ると、外周と後方に太めの枠が入っているのがわかると思います。

(※以下画像参照)

内部構造は30×40mmの木材で軽量化+補強

床の内側には、30×40mmの木材を格子状に配置。

これによって全体の強度を保ちつつ、重量を抑える工夫をしています。

間隔は約455mmピッチで配置し、構造としてのバランスを取りながら板材の沈み込みも防止。

結果として、

- 外周と荷台に“どっしり感”を持たせることで支える力を確保

- 中央部は“軽さ”と“均等な支え”を意識して設計

という形で、「強いけど重すぎない床構造」を実現しました。

実際に作成した床の設計図

図中の外枠部分が90×90mm材、内側の細い枠が30×40mm材です。

荷重のかかりやすい箇所にしっかりと支えを設けているのがポイントです。

この構造にすることで、「本当に持ち上げられるのか?」という不安に対して、実際の車検時も問題なくクリアすることができました。

🔧 コストも精度も両立する“相欠き継ぎ”という選択

床のフレームを組む上で、次に悩んだのが木材の接合方法でした。

金具は便利だけど、使わなかった理由

最初は「金具で留めるのが一番ラクかも?」と思っていました。

実際、L字金具やプレートで固定すれば、強度もある程度出せますし、初心者にもハードルが低い方法です。

でも、実際に計算してみると──

- 必要な金具の数が多くて、意外とコストがかさむ

- 金具の出っ張りが、このあとの断熱材の設置や合板張りに影響しそう

- 万が一金具が緩んだときのことを考えると、長期的な安心感が薄い

そんな理由から、最終的に金具の使用はやめることにしました。

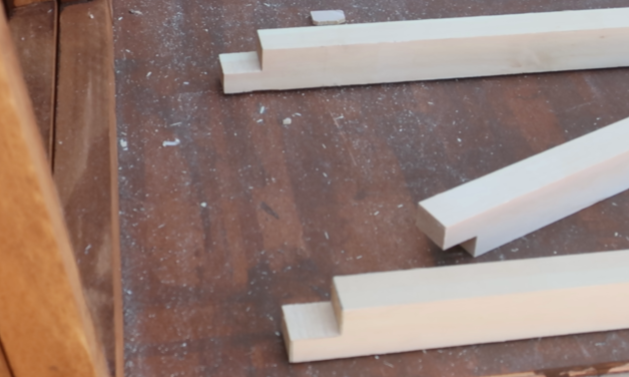

採用したのは“相欠き継ぎ(あいがきつぎ)”

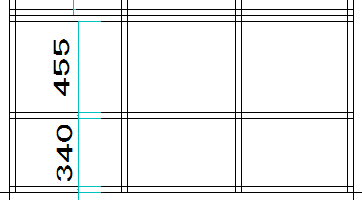

代わりに選んだのが、相欠き継ぎ(あいがきつぎ)という木材同士の組み方です。

これは、接合する2本の木材を、それぞれ半分の厚さまで切り欠いて組み合わせる方法です。

こんな感じのイメージです:

左側:相欠き継ぎカット断面 右側:相欠き継ぎで組み合わせたパネル

相欠き継ぎのメリット

- 直角を正確に出せるので、全体の歪みが少ない

- 木材同士がしっかり“面”で接するので、安定感がある

- 初心者でも比較的簡単に加工できる

- なにより、金具不要なのでコストも抑えられる

もちろん丸鋸やノミで加工する手間はありますが、DIYに慣れてくると逆に「自分で作ってる実感」があって楽しい工程でもあります。

この方法のおかげで、フレームの精度をしっかり確保しつつ、次の工程(断熱材の設置や合板張り)にもスムーズに進むことができました。

結局は“塗るだけ”で十分だった防水処理

最後に悩んだのが防水処理をどこまでやればいいのか?という問題でした。

情報は多いけど、正解が見えない…

ネットや書籍を見ても、情報はさまざま。

- 防水シートを全面に敷く?

- FRP(繊維強化プラスチック)を塗る?

- 防水塗装を2〜3層重ねる?

いろいろな方法が紹介されていて、それぞれにメリットもあります。

でも、そのぶん「結局、自分のケースでは何をどこまでやればいいのか?」というイメージが湧きにくかったんです。

さらに、費用や施工の手間も無視できません。

過剰な防水対策をすればコストも作業時間も一気に増える。

でも、手を抜きすぎて腐ったり水が入ったら大変…。

選んだのは“防水防虫塗料を塗るだけ”

いろいろ考えた末に、自分が採用したのはとてもシンプルな方法でした。

👉 「木材に防水防虫塗料をしっかり塗るだけ」

使用したのは、ホームセンターで購入できる一般的な屋外用の防水防虫塗料。

塗布は1度きりではなく、2回重ねてしっかり浸透させるように施工しました。

それ以外のシート類やコーティング材などは使っていません。

使用した塗料は以下

結果として、これでまったく問題なし!

施工からすでに時間が経ちますが、水の侵入や木材の劣化などは一切起きていません。

車内も快適そのもの。雨の日でも安心して過ごせています。

「ここまでやれば大丈夫」という明確なラインが見えなかったぶん、

実際に試してみて効果を確認できた今では、“これで正解だった”と感じています。

もちろん、使用環境や地域の気候によってはさらなる防水対策が必要なケースもあると思います。

でも、僕のようにある程度屋外使用に耐える塗料をしっかり塗るだけでも十分効果があるという例として、参考になれば嬉しいです。

🧰 使用した木材と工具

実際に床作りに使った材料と道具を紹介します。

どれもホームセンターや通販で手に入るもので、これだけあれば床の骨組みは問題なく完成します。

🪵 使用した木材一覧

| 材料 | サイズ | 本数 | 用途 |

|---|---|---|---|

| 角材(30×40mm) | 長さ3985mm | 8本 | フレーム内の構造材(軽量化と支え) |

| 合板(ベニヤ板) | 厚さ12mm | 6枚 | フレーム上面の床材 |

| 角材(90×90mm) | 長さ3000mm | 2本 | 外枠・床の左右支え(強度確保) |

| 角材(90×90mm) | 長さ1900mm | 3本 | 荷台後部の支え |

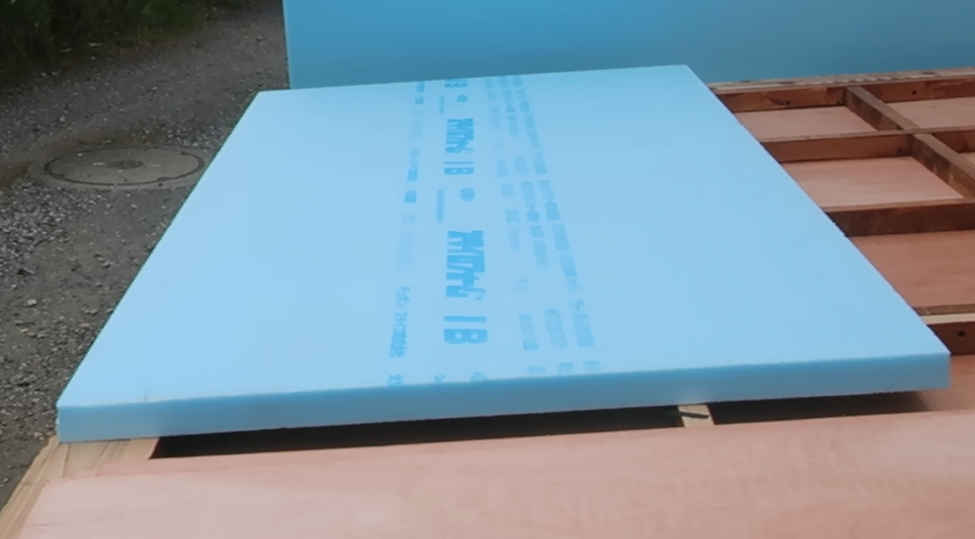

| スタイロフォーム | 厚さ40mm | 3枚 | 断熱材(床下に敷き詰め)※木材じゃないですね笑 |

木材の選定では、「強度が必要な部分は太く、軽量化したい部分は細く」という意識を持って選びました。

断熱材にはスタイロフォーム(押出発泡ポリスチレン)を使用し、床面の冷え対策もバッチリです。

自分の場合は、トラックの荷台で木材を保管していたので、何度も木材を買いに行くことができませんでした。そのため、外装に必要な木材を計算し、一気に買いました。

外装に必要な木材すべて

外装に使用した木材一覧を知りたい方は、今後まとめ記事を作成する予定なのでそちらで確認をお願いします。

🔧 使用した工具一覧

床のフレームを作るのに、特別な道具や高価な機材は必要ありません。

ホームセンターやネットで手に入る、DIY定番ツールで十分対応可能です。

🪚 丸鋸(まるのこ)|木材のカットに必須

まずはこれがないと始まりません。

長物の木材をまっすぐ正確に切るための必須工具です。

✔ 使用シーン:角材(30×40材、90×90材)や合板のカット

✔ ポイント:刃の切れ味と直線ガイドが安定性に直結します

🪚 スライド丸鋸|あれば作業効率アップ

なくても作業はできますが、あれば「相欠き継ぎ」の加工や直角カットが圧倒的に楽になります。

✔ 使用シーン:正確な切断幅が必要な箇所(フレームの端部など)

✔ ポイント:直角精度が上がり、作業スピードもアップ!

✔ 注意点:工具が大きいので設置場所を用意できないのであれば不要

🔩 インパクトドライバー|ビス固定に最適

木材の固定や金物の取り付けに活躍するのがインパクトドライバー。

ネジ締めが圧倒的に早く、力もいらないので初心者にこそおすすめです。

✔ 使用シーン:フレームの組み立て、床板の固定

✔ ポイント:バッテリー式が使いやすくて便利です

🛠 釘打機/電動タッカー|床材や断熱材の仮留めに便利

細かな仮止めや、薄い板やシート類の固定に最適なのがこの2つ。

特に断熱材の押さえや床板のずれ防止に役立ちました。

✔ 使用シーン:内枠の仮留め、ベニヤ仮留め

✔ ポイント:エアコンプレッサー不要の電動タイプが手軽です

MakitaやHiKOKIなどの釘打ち機は性能がいいが値段が高いので、自分は安いメーカーを選んでいます。

⛏️のみ|木材の切断面を整えるのにおすすめ

丸鋸、スライド丸鋸でカットするとどうしても、切断面が荒くなってしまうことがあります。それでも、固定するのに断面を整える必要は絶対必要というわけではないですが、相欠き継ぎなどで厚みがバラバラになってしまうので、のみを使って整えておくといいです。

✔ 使用シーン:相欠き継ぎの断面の均し

✔ ポイント:ハンマーで叩けるタイプを買うと木材の節も削れます

✅ まとめ

上記の道具があれば、床作りはもちろん、今後のDIYでもずっと活躍します。

特に「丸鋸」と「インパクトドライバー」は、今回のような大工作業では手放せません。

自分はMakitaやHiKOKIを使ってみたいと思いそれぞれ購入していますが、バッテリ式の工具を購入するときは、メーカーを統一したほうがバッテリを使いまわせるのでお勧めです。

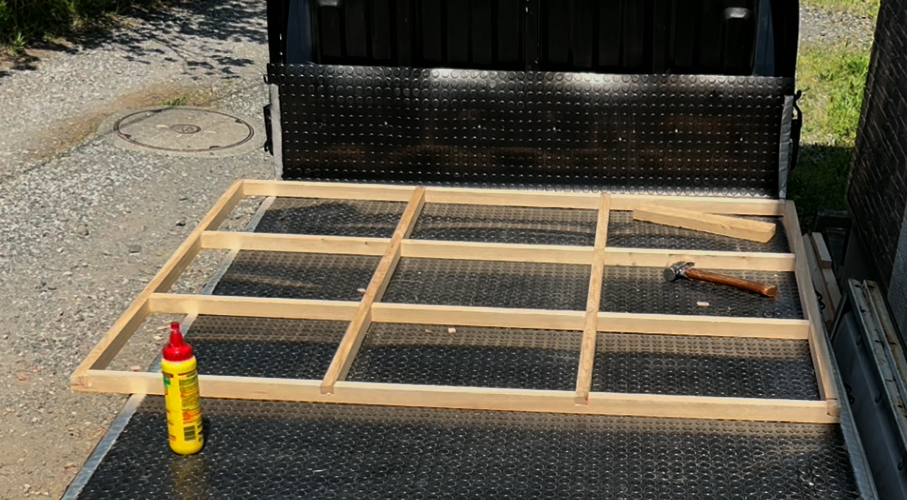

🛠 作業工程①|外枠編

床作りのスタートは、フレームの外枠作りから。

ここがグラグラだと、そのあと全部ズレてくるので、一番大事な“基礎”の部分だと思ってしっかり仕上げていきます。

🪵 用意したのは90×90mmの角材たち

まずは太めの木材で、枠組みを作っていきます。

- 3000mm × 90mm角材:2本(床の左右に使う)

- 1900mm × 90mm角材:3本(荷台の前後と一番後ろに使う)

▶ この5本を組み合わせて長方形の外枠を作ります。

▶ しっかり噛み合ってズレないように、端を“相欠き継ぎ”で加工します。

✂️ 加工ステップ1:すべての木材の両端を“相欠きカット”

まず最初にやることは、接合部同士がきれいに重なるようにカットすること。

✅ やること:

- 5本の木材すべての両端から90mmを半分の厚みにカット

✅ 目的:

- 木材を“重ねて直角に組む”ときに、厚みが揃ってガタつかないようにする

✅ 例:

- 3000mm材 → 両端を 長さ90mm・深さ45mm で切り欠く

- 1900mm材も同様に両端を加工

👉 この加工で、木と木がピタッとはまり、直角が出しやすくなります。

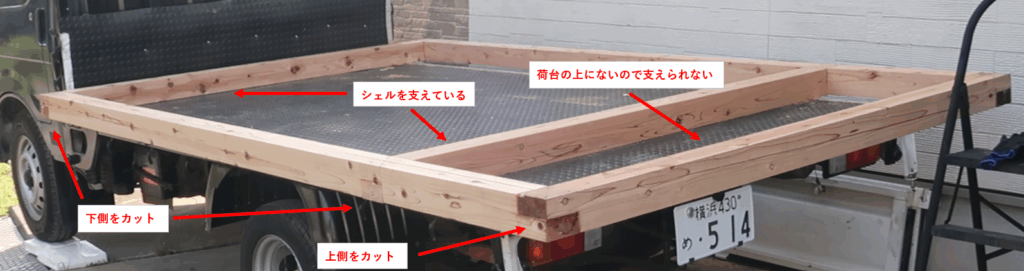

✂️ 加工ステップ2:3000mm材には“カット”を追加

次に、3000mmの長い木材だけにもうひと手間。

- 先端から2580mmの位置に、90mm幅で厚さ半分の切り欠きを入れます。

この部分が車の荷台(後方)に乗るように設計しています。

ここに木材を追加することでシェルの後方部分が荷台に乗っかるのでまっすぐ設置できるようになります。また、接地面が増えるため、持ち上げ時にもズレにくく、安定性がアップします。

⚠️ 注意:カットの向きは超大事!

ここでミスしやすいのが「どっちの面を削るか?」という点。

- 荷台の前側・後側にあたる部分 → 下側をカット

- 荷台からはみ出す後方の“空中エリア” → 上側をカット

こうしておけば、外にせり出した部分が“落ちないように”支えられる構造になります。

ここ、設計段階でも地味に迷ったところなので、慎重にいきましょう。

🔧 組み立て:重ねて、ビスでガッチリ固定!

すべての加工が終わったら、木材同士を重ねてビス留めしていきます。

ポイントは、直角をきっちり出すこと。

ひとつズレると、あとで合板がうまく乗らなくなるので、ここだけは丁寧に。

ビスは接合部に4本ずつしっかり打ち込めばOK。

これで外枠の完成です!

床の全体像が見えてくると、「やってる感」が出てきて気分も上がります。

ここまでくれば、次は内枠と断熱材の設置へと進んでいきますよ。

🛠 作業工程②|内枠編

内枠には「30×40mmの木材」を使用しました。ここでちょっとしたポイントがひとつ。

🔍 どちらを“厚み”にする?

30mmと40mm、どちらの面を壁の厚みにするかで断熱性能や組み立てやすさが変わってきます。

今回は断熱性を優先したかったので、40mmを厚み方向にして使用。これにより、スタイロフォームなどの断熱材をしっかり収められます。

✂️ 相欠き継ぎで20ミリカット

こうすることで、接合部の厚みが均一になり、ぐらつきも防げます

👉 工具はスライド丸鋸があると正確にカットしやすいですが、通常の丸鋸でも十分対応可能です。

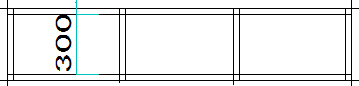

🧱 内枠は3つのユニットに分けて作成!

作業効率と精度を考え、内枠は以下の3分割で構成しています:

① 荷台前方の枠

② 荷台後方の枠

※荷台前方と幅は一緒

③ 荷台からはみ出す枠

※荷台前方と幅は一緒

この3ユニット構成にすることで、移動・加工・微調整がグッとやりやすくなります。

設計上も作業現場でも「分けて正解だった」と感じられる構成なので、ぜひ参考にしてみてください。

🛠 作業工程③|外枠と内枠の組み合わせ

内枠の3つが完成したら、いよいよ外枠と組み合わせていく作業です!

🔧 基本は「はめ込むだけ」でOK!

作業自体はとてもシンプル。

完成した内枠を外枠に「はめ込んで固定」するだけです。

でも、ここでひとつだけ気をつけたいポイントがあります。

📏 床面の高さと水平をしっかり意識!

外枠は90mm厚、内枠は40mm厚。

このまま何も考えずにビス留めしてしまうと、床の取り付け位置がズレて、斜めになってしまう可能性があります。

- 内枠を外枠と合わせて床をフラットにしたい

- 逆に低めにして空間(高さ)を少しでも広く使う

こういった意図的な設計ならOKですが、特に考えずに取り付けてしまうと、後で調整が大変に…。

📌 事前に“どこに床を合わせるか”を明確に!

床面の基準となる位置を、作業前にしっかり決めておきましょう。

- 外枠のどの面に合わせるのか?

この辺りをはっきりさせておくと、スムーズに固定できて、後からのズレやガタつきも回避できます。ちなみに自分は床をフラットにしたかったので外枠の上側にそろえて固定しています。

※外枠を裏返して床に内枠を押さえつけながら固定するときれいに取り付けができます。

🪵作業工程④|床下側のベニヤ張り

外枠と内枠をしっかり組み終えたら、次はベニヤ板を貼り付けて床面を形成していく工程に入ります。

このときのポイントは、「床の下側から貼る」ということ。

なぜ“下側から”貼るのか?

床面にベニヤを貼るなら、普通は上から順番に…と思いがちですが、今回は“下側”からの施工をおすすめします。

理由は単純。

上側に貼ると、あとでひっくり返すのがとんでもなく重くなる!

外枠+内枠+ベニヤ+断熱材+上張り…と進むほど、重量がどんどん増していきます。

その状態で「持ち上げて、裏返して、再度持ち上げて戻す」なんて作業は本当に大変。

なので、最初に床の裏側から貼っておくのが現実的なんです。

📏 ベニヤのカット方法とサイズ調整

使用するベニヤは一般的な1820×910mmサイズ。

今回の内枠幅(1720mm)に合わせるために、1820mmの辺を1720mmにカットして使います。

✂️ カットのポイント:

- スライド丸鋸はサイズ的に使えない

- 丸鋸での直線カットが基本

- フリーハンドだとズレやすいので、丸鋸専用ガイド定規を使うのがマスト!

👉 ガイドがあれば誰でも「スパッ」とまっすぐ切れます。

🔩 ベニヤの取り付けとビス打ちの注意点

カットが終わったら、ベニヤを内枠の下側にビスで固定していきます。

ただし、ここで一つ重要なポイントがあります。

🧠 「上からもビスを打つ」ことを考慮して、配置を工夫する

無計画にビスを打ちまくると、あとで上側からビスが打てなくなったり、ビス同士が干渉して固定できない事態になります。

そのため、下側の固定は「要所を押さえつつ、間引き気味でOK」です。

🪵 パテ埋めで隙間を処理しよう

ベニヤ同士やベニヤと外枠の間には、多少の隙間や段差ができることもあります。

そのままだと断熱性や気密性が落ちるので、ここはしっかり処理しておきたいところ。

- 木工パテを使って、隙間を丁寧に埋める

- 指やヘラでしっかり押し込むように施工

仕上がりの質がここで決まります!

🖌️ 最後に:防虫・防水塗料をしっかり塗って仕上げる

仕上げとして、ベニヤ面に防虫・防水塗料を塗ります。

- 屋外用の防虫防腐タイプが◎

- 塗りムラを残さず、木口(切断面)までしっかり塗ること

ここを雑にすると、水の侵入や腐食の原因になるので、焦らず丁寧に。

🧊作業工程⑤|断熱対応

床下側のベニヤ貼りが完了したら、次はいよいよ断熱材の設置です。

ここを丁寧にやるかどうかで、夏・冬の快適さがまったく違ってきます。

🔄 まずは本体をひっくり返す

作業固定④で床下側のベニヤを貼り付けたので、ひっくり返します。

このあと、内枠の中に断熱材(スタイルフォーム)を埋め込んでいく作業に入ります。

📦 使用する断熱材:スタイルフォーム40mm厚

今回採用したのは、スタイルフォーム(押出発泡ポリスチレン)厚さ40mmのタイプ。

他にもグラスウール(グラスフォーム)などの選択肢はありましたが…

❌ グラスウールをやめた理由:

- 一度濡れると断熱性能が落ちてしまう

- 青空作業中だと“いつ雨に降られるかわからない”

- 湿気を含んだまま密閉されるとカビや腐食の原因になる

👉 そういったリスクを避けるために、今回は水に強く・施工しやすいスタイロフォームを選びました。

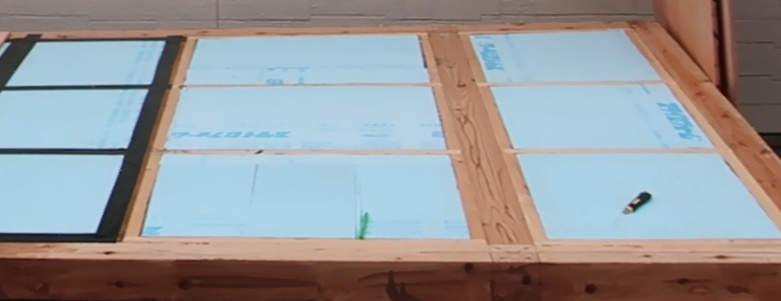

🪵 木材の厚み40mmとスタイロフォームの厚みがピッタリ!

内枠の木材を「30×40mm」で、40mmを厚み方向に使っていたのは、この断熱材との相性も見越してのこと。

- 木枠の厚み=スタイルフォームの厚み(40mm)

- 隙間なくピッタリはまるので、ズレたり沈み込んだりしにくい

この辺は、事前に設計しておくと作業がとてもスムーズになります。

🛡 断熱材を入れる前に「防水テープ」で念のための処理を

✅ やること:

ベニヤとベニヤのつなぎ目は、すでに木工パテで埋めてあると思いますが、さらに内側からベニヤの隙間部分に防水テープを貼る

✅ 理由:

- パテだけでは完全に塞ぎきれない可能性がある

- 万が一の水侵入に備え、隙間をダブルでブロック

👆このテープは本当におすすめ!この後の行程でもたくさん使用しています!!

✂️ スタイロフォームのカットと取り付け

スタイロフォームの基本サイズは1820×910mm。

内枠の幅を455mmにしておいたことで、カット作業がとてもラクになります。

✅ なぜかというと…

👉 910mm ÷ 2 = 455mm

つまり、1枚を“縦に2等分”すればそのままピッタリ!

無駄も出ないし、作業効率も大幅アップです。

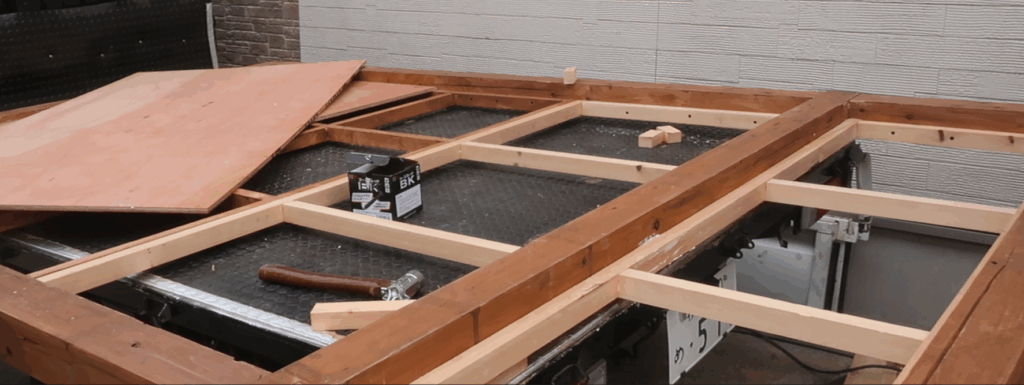

🧩 カットした断熱材を内枠にピタッとはめ込んでいく

あとは、準備したスタイロフォームを内枠の間に順番にはめ込んでいくだけ。

カット精度が高ければ、接着剤などを使わなくてもズレずに収まります。

スタイルフォームはめ込み後の床

こんな感じできれいにはめることができます。隙間があっても上記で紹介した防水テープを張ることで防水も気密も完璧です!!

🪵 作業工程⑥|床上側のベニヤ張り

いよいよ床作りもラストスパート。

今回は床の上側にベニヤを貼る工程です。ここをしっかり仕上げることで、全体の安定感がグッと上がります。

🧱 上側は「外枠」に合わせて貼る

下側のベニヤは内枠の幅に合わせてカットして貼り付けましたが、上側は外枠の大きさに合わせて貼る必要があります。

💡 ここで気になる問題:

外枠の幅:1900mm

ベニヤ板の幅:1820mm

「…あれ?足りなくない?」と思いますよね。

✅ 大丈夫、足りるように設計してあります

ここで効いてくるのが、横壁の柱(フレーム)幅の40mmです。

- 左右に40mmずつ柱がくる → 40 × 2 = 80mm

- 1820mm(ベニヤの長さ)+ 80mm = 1900mm

👉 つまり、柱を前提に設計していれば、カットなしでピッタリ収まります!

🔧 前後方向にも“40mm”の余白を意識

- 前後の壁柱も40mmの厚み

- ベニヤを貼るときは前後それぞれ40mmずつ余らせて設置

この配置にすることで、全方向にフレームがしっかり乗る構造になります。

📐 注意:柱を立てる予定がある場合、ベニヤに加工が必要!

今回のキャンピングカーでは、床の四隅に90×90mmの角材で柱を立てる設計にしています。

🧗♂️ その理由:

屋根に上って遊びたい、荷物を置きたいなど、「屋根の使用を前提とした設計」にするため。

✅ だからこそ必要な加工:

- ベニヤの四隅を90×90mm分カットしてから取り付ける

こうすることで、柱がぴったり収まり、屋根荷重にも耐えられる構造になります。

⚠️ ただし注意!!

柱を立てる=強度は上がる

でもその分、重くなる!

屋根に乗る予定がなければ、必ずしも必要な構造ではありません。

設計目的に応じて判断することが大事です。

🖌 最後に:防水塗料を忘れずに

床の上側は室内になるため、「塗らなくてもいいのでは?」と思われがち。

でも、水をこぼす、湿気がこもる、結露が落ちるなど、室内にもリスクはあります。

防虫・防水塗料を薄くでも塗っておくと、後々安心です。

手前側が少し濡れていないですが、これで床は完成です。

🏁 総まとめ|土台づくりがすべての鍵になる!

今回は「床編」として、外枠・内枠の構成からベニヤ張り、断熱材の敷き込み、防水処理まで、キャンピングカー作りの“基礎中の基礎”を丁寧にまとめられたと思います。

🚛 重ねて伝えておきたい重要なこと

今回ご紹介した構造は、最大積載量1000kgクラスのトラックを前提にした作り方です。

- 角材の厚み

- 断熱材のボリューム

- 両面ベニヤ貼り

- 柱強化構造

これらはすべて「ある程度の重さが許容される車両」だからこそ実現できる方法です。

🔴 軽トラックで同じように作ると、簡単に重量オーバーになります。

木材や断熱材の選定は、「軽さ」と「強度」のバランスを考慮して設計する必要があります。

🛠 今回のポイントをもう一度チェック!

✅ 外枠は厚み90mmのしっかり構造で強度アップ

✅ 内枠はあいかぎ継ぎで精度と断熱性を両立

✅ 下側から先にベニヤ貼りして、作業効率を確保

✅ スタイロフォーム断熱材で断熱&軽量化

✅ 四隅の柱用の加工で屋根強度を確保

✅ 防水・防虫塗料で耐久性アップ

📦 次回は「壁編」へ!

ここまででしっかりとした床が完成しました。

次はいよいよ「壁の立ち上げ」に入っていきます。

- どんな構造にするか?

- 窓の位置は?

- 重量バランスや強度は?

などなど、“家づくり”の要素がより色濃くなってきます。

💬 最後にひとこと

「トラックの荷台を活かして作るキャンピングカー」は、

ただの箱ではなく、“自分だけの基地”を作る作業です。

小さなこだわりが、旅の快適さにつながっていきます。

少しでもこの記事が参考になったら嬉しいです!